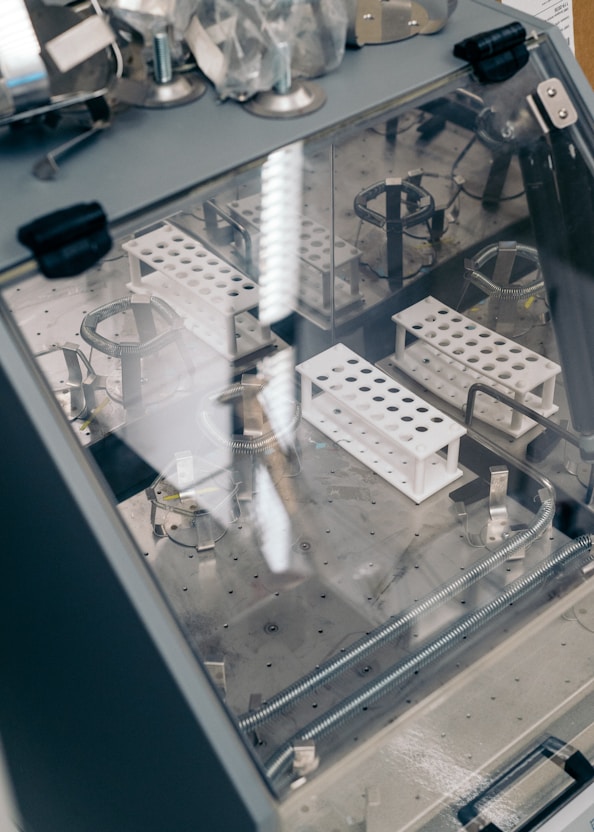

Egy autóipari beszállító üzemben a szervóprést finommechanikai alkatrészek illesztésére vezették be, ahol csapok, csapágyak és perselyek több cikluson keresztül, azonos pontossággal kerülnek bepréselésre. A folyamat kulcsa az volt, hogy a gép képes legyen az erő és pozíció valós idejű szabályozására, így minden egyes alkatrész a megadott tűréshatáron belül került a helyére. A beépített mérésnek köszönhetően a selejtarány jelentősen csökkent, miközben nőtt a gyártás stabilitása.

A rendszer külön erő-út görbével dolgozik, amely minden ciklusban összevethető az előzőekkel. Ez azonnali hibadetektálást tesz lehetővé: ha az alkatrész szorosabb vagy lazább az ideálisnál, akkor figyelmezteti az operátort. Ez különösen fontos volt az adottgyártósoron, ahol több száz darab kerül beépítésre műszakonként, és egyetlen hibásillesztés is komoly minőségi problémát jelenthetett volna.

A szervóprés beépítése lehetővé tette a folyamat teljes automatizálását, beleértve a robotokkal történő adagolást és az alkatrész pozicionálását. Az eredmények alapján a vállalat a következő években további állomásokon is átállt erre a technológiára, mivel jelentős költségmegtakarítást és minőségjavulást tapasztalt.