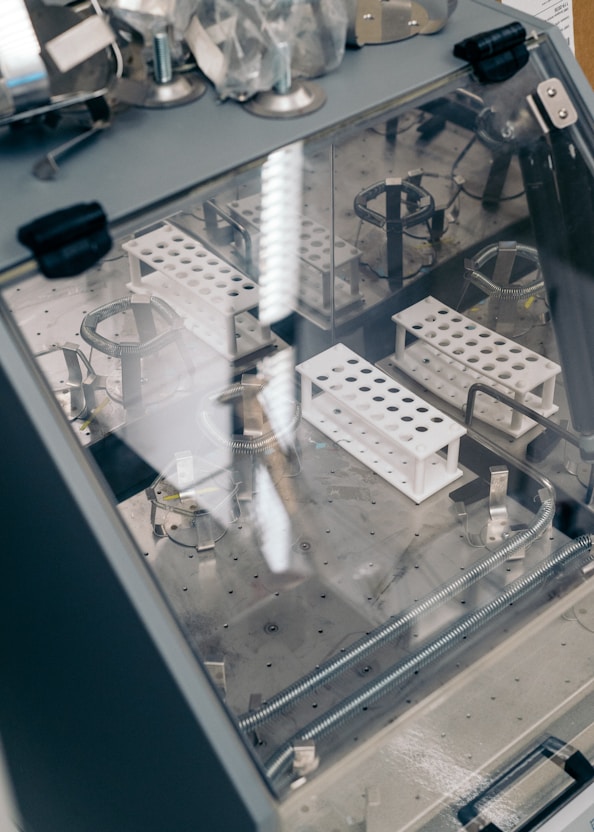

Egy fémipari vállalatnál a szervóprés bevezetése egy olyan gyártócellában történt meg, ahol különféle lemezalkatrészek hajlítása, domborítása és precíz formázása zajlik. A cél az volt, hogy a folyamat rugalmasabb legyen, és akár kis szériás, változó geometriájú termékek esetén is biztosítható legyen a stabil minőség. A szervóvezérlés lehetővé tette, hogy a hajlítási erő és az alakítási sebesség minden pozícióban külön beállítható legyen, így a vékonyabb lemezek sem sérültek.

A rendszer úgy lett konfigurálva, hogy több gyártási receptet is tároljon: különböző alkatrészformákhoz és anyagvastagságokhoz eltérő erőprofilt és mozgási görbét rendelt a gép. Ez megkönnyítette a gyors átállást a műszak során, és lehetővé tette, hogy a cella akár 15–20 különféle alkatrészt is gyártson ugyanazon a napon, minimális állásidő mellett.

A szervóprés alkalmazásával csökkent a selejtarány, mivel a rendszer az alakítási folyamat közben folyamatosan ellenőrzi az erő-út paramétereket, és eltérés esetén azonnali korrekciót hajt végre. Az új technológia bevezetése után a vállalat a korábbi hidraulikus megoldásokhoz képest jelentős energiamegtakarítást és karbantartási költségcsökkenést tapasztalt, miközben nőtt a gyártási pontosság.